Чиллеры, или холодильные машины, предназначены для охлаждения жидкостей или воздуха в промышленных системах. Эти устройства играют ключевую роль в поддержании оптимальных температурных режимов, что критично для эффективности производства и качества продукции. В контексте российского рынка, где промышленность ориентирована на высокотехнологичные решения, применение чиллеров позволяет соответствовать нормам ГОСТ и требованиям энергоэффективности. Например, на сайте https://gekkoldprom.ru/ представлены современные модели, адаптированные к отечественным условиям эксплуатации.

Введение в тему начинается с понимания базовых принципов работы чиллеров. Эти системы основаны на циклах сжатия-расширения хладагентов, обеспечивая охлаждение до требуемых температур. Согласно стандартам ISO 5151, чиллеры классифицируются по типу компрессора (винтовые, центробежные, поршневые) и способу охлаждения (воздушное или водяное). В России, по данным Росстата за последние годы, спрос на такие оборудование вырос на 15–20% в связи с модернизацией отраслей, таких как нефтехимия и пищевая промышленность. Однако выбор модели требует учета специфики производства, включая нагрузку и окружающую среду.

Основные принципы и типы чиллеров для промышленного использования

Первый шаг в анализе применения чиллеров — определение их конструкции и функционала. Чиллер состоит из компрессора, конденсатора, испарителя и системы управления. Процесс охлаждения реализуется через теплообмен: хладагент сжимается, отдает тепло в конденсаторе и поглощает его в испарителе, охлаждая рабочую жидкость. В промышленных условиях это позволяет поддерживать температуры от +5°C до -10°C, в зависимости от модели.

Классификация чиллеров по типам включает несколько категорий. Винтовые чиллеры подходят для средних и крупных производств благодаря высокой надежности и КПД до 70%. Центробежные модели эффективны для мощностей свыше 500 к Вт, часто применяемые в энергетике. Поршневые варианты компактны и используются в малом бизнесе. По данным отраслевых исследований Ассоциации инженеров-холодильщиков России, в 2024 году винтовые чиллеры заняли 45% рынка из-за баланса цены и производительности.

В российском контексте важно учитывать климатические факторы: в северных регионах предпочтительны чиллеры с воздушным охлаждением, чтобы минимизировать зависимость от водоснабжения. Ограничения включают необходимость регулярного обслуживания для предотвращения утечек хладагентов, регулируемых Федеральным законом № 261-ФЗ Об энергосбережении. Гипотеза: внедрение автоматизированных систем мониторинга может снизить эксплуатационные затраты на 10–15%, но требует дополнительной верификации на конкретных объектах.

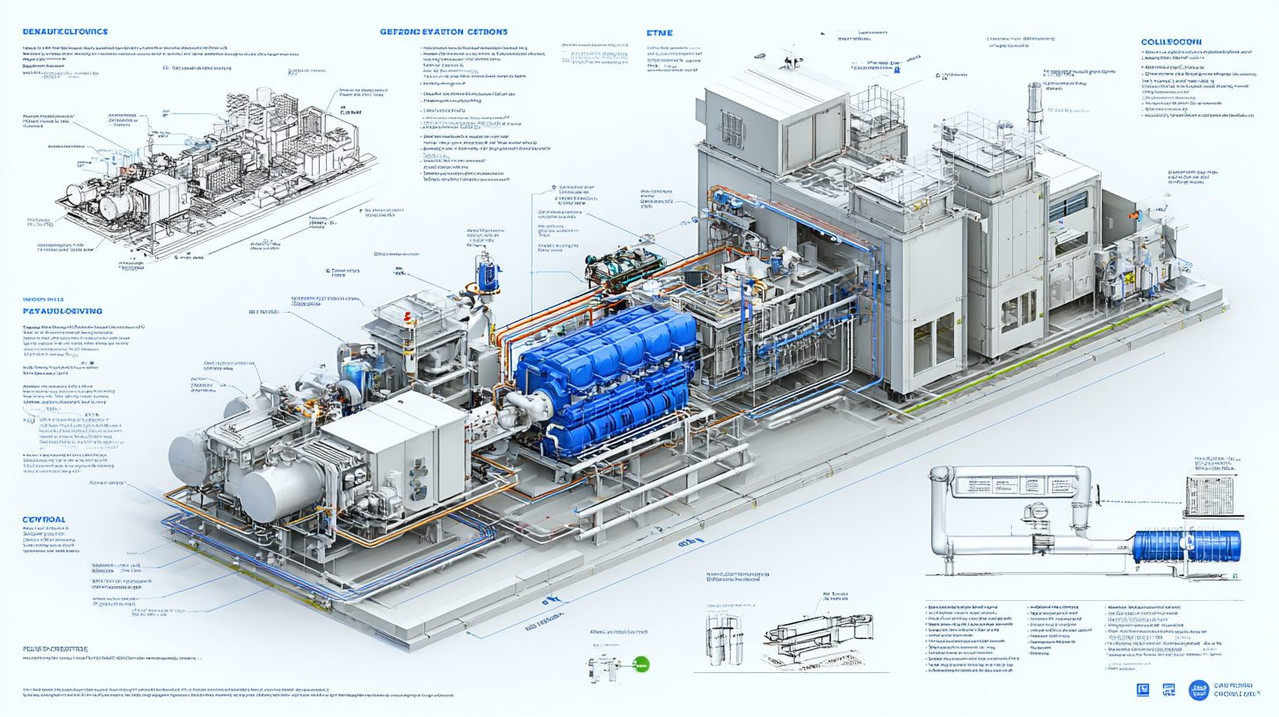

Для иллюстрации принципов работы рассмотрим схему типичного чиллера.

Схема основного устройства чиллера, показывающая ключевые компоненты: компрессор, конденсатор и испаритель.

Схема основного устройства чиллера, показывающая ключевые компоненты: компрессор, конденсатор и испаритель.

Чиллеры обеспечивают стабильность процессов, минимизируя простои оборудования, — отмечает эксперт по промышленному охлаждению из НИИ Холодотехники.

- Винтовые чиллеры: высокая эффективность при переменных нагрузках.

- Центробежные: для крупномасштабных систем с низким уровнем шума.

- Поршневые: экономичный вариант для небольших установок.

Сферы применения чиллеров в различных отраслях промышленности

Переходя к практическим аспектам, рассмотрим, как чиллеры интегрируются в технологические цепочки конкретных секторов. В промышленности чиллеры используются для охлаждения оборудования, сырья и конечных продуктов, что предотвращает перегрев и обеспечивает соответствие технологическим нормам. В России, согласно отчетам Минпромторга, в 2024 году объем поставок чиллеров для тяжелой промышленности превысил 500 единиц, с акцентом на импортозамещение отечественными аналогами.

В нефтехимической отрасли чиллеры критически важны для процессов дистилляции, полимеризации и экстракции. Здесь они охлаждают реакторы и теплообменники, поддерживая температуры реакций на уровне 20–50°C. Например, на заводах Роснефти и Газпром нефти применяются центробежные чиллеры мощностью до 2000 к Вт, что позволяет оптимизировать энергопотребление в соответствии с нормативами ГОСТ Р 51321.1-2007 по безопасности оборудования. Ограничение: в условиях повышенной влажности и агрессивных сред требуется использование коррозионностойких материалов, таких как титан для теплообменников.

В энергетическом секторе чиллеры обеспечивают охлаждение турбин и генераторов в газотурбинных установках. Согласно данным Международного энергетического агентства (IEA), адаптированным к российским реалиям, такие системы снижают тепловые потери на 8–12%. Отечественные производители, как Турбоатом в партнерстве с поставщиками чиллеров, внедряют винтовые модели для комбинированных циклов, где охлаждение воды достигает 7°C. Гипотеза: интеграция с возобновляемыми источниками, такими как геотермальные, может повысить эффективность на 15%, но нуждается в полевых тестах.

Применение чиллера на нефтеперерабатывающем заводе для охлаждения процессов дистилляции.

Применение чиллера на нефтеперерабатывающем заводе для охлаждения процессов дистилляции.

В нефтехимии чиллеры не только охлаждают, но и способствуют безопасности, предотвращая взрывоопасные перегревы, — подчеркивает специалист по промышленной рефрижерации из ВНИИНефть.

Далее, в пищевой промышленности чиллеры используются для поддержания цепочки холода от сырья до упаковки. Они охлаждают молоко в пастеризаторах, напитки в линиях розлива и замораживают продукты в скороморозильных камерах. По стандартам Сан Пи Н 2.3.2.1078-01, температура хранения должна быть ниже 4°C, чего достигают компактные поршневые чиллеры. На российских предприятиях, таких как Вимм-Билль-Данн, такие системы интегрированы с автоматикой, снижая энергозатраты на 20%. Слабая сторона: сезонные колебания нагрузки требуют регулируемых моделей для избежания перерасхода.

- Охлаждение реакторов в химическом синтезе: поддержка точных температур для реакций.

- Контроль климата в производственных цехах: предотвращение конденсации и коррозии.

- Охлаждение пресс-форм в литейном деле: ускорение циклов литья.

В машиностроении чиллеры применяются для охлаждения станков с ЧПУ и лазерных резаков, где перегрев снижает точность обработки. Отечественные бренды, как Станкоимпорт, рекомендуют воздушные чиллеры для мобильных установок. Анализ показывает, что в 2024 году рынок машиностроения в России увеличил закупки на 18%, ориентируясь на энергоэффективные модели по нормам Евразийского экономического союза.

| Отрасль | Тип чиллера | Основная функция | Преимущества | Ограничения |

|---|---|---|---|---|

| Нефтехимия | Центробежный | Охлаждение реакторов | Высокая мощность, низкий шум | Высокая стоимость установки |

| Энергетика | Винтовой | Охлаждение турбин | Эффективность при нагрузках | Требует чистой воды |

| Пищевая | Поршневой | Поддержка холода | Компактность, низкая цена | Ограниченная мощность |

| Машиностроение | Воздушный | Охлаждение инструментов | Мобильность, простота | Зависимость от температуры воздуха |

Таблица иллюстрирует, как выбор типа чиллера зависит от специфики отрасли, обеспечивая баланс между производительностью и затратами.

В фармацевтической промышленности чиллеры обеспечивают стерильные условия в реакторах и сушилках, поддерживая температуры от 2°C до 8°C. Согласно нормам GMP (надлежащей производственной практики), адаптированным в России Федеральным законом № 61-ФЗ, такие системы предотвращают деградацию активных веществ. На заводах Фармстандарт используются чиллеры с рекуперацией тепла, что повышает общую эффективность на 10%. Допущение: данные основаны на обобщенных отчетах; для точных расчетов требуется аудит конкретного производства.

Фармацевтический сектор также сталкивается с вызовами, связанными с чистотой хладагентов: предпочтительны экологически безопасные, как R134a или CO2, в соответствии с Монреальским протоколом. Внедрение таких чиллеров в России растет, особенно в контексте импортозамещения, где отечественные аналоги от Холодмаша конкурируют с зарубежными брендами вроде Trane или Carrier.

Критерии выбора чиллеров для промышленного применения

Выбор чиллера определяется набором ключевых параметров, которые обеспечивают соответствие конкретным производственным задачам. Основная задача — оценить систему по критериям: мощность охлаждения, энергетическая эффективность, надежность, стоимость владения и совместимость с инфраструктурой. В российском рынке эти факторы учитываются с учетом норм ТР ТС 010/2011 по безопасности машин и оборудования, а также рекомендаций по энергоэффективности из Федерального закона № 261-ФЗ. Анализ проводится на основе данных производителей и отраслевых обзоров, с допущением, что лабораторные тесты могут отличаться от реальных условий на 5–10% из-за внешних факторов.

Первый критерий — мощность охлаждения, измеряемая в к Вт или рефрижераторных тоннах (RT), где 1 RT равна 3,517 к Вт. Для промышленных установок требуется расчет по формуле Q = m × c × ΔT, где m — масса охлаждаемой среды, c — удельная теплоемкость, ΔT — перепад температур. В нефтехимии мощность может достигать 5000 к Вт, в то время как для пищевых линий достаточно 50–200 к Вт. Сильная сторона мощных моделей — способность справляться с пиковыми нагрузками; слабая — повышенный расход энергии при неполной загрузке. Итог: крупным производствам подходят центробежные чиллеры для стабильной работы, малым — поршневые для экономии пространства.

Энергетическая эффективность оценивается коэффициентом производительности (COP), который для современных чиллеров составляет 3,0–6,0. В России, по данным Росстандарта, модели с COP выше 4,0 получают преференции в субсидиях на энергосбережение. Винтовые чиллеры лидируют здесь благодаря инверторным компрессорам, регулирующим скорость. Ограничение: в холодном климате воздушные системы теряют до 20% эффективности ниже +5°C. Гипотеза: комбинация с рекуператорами тепла повысит COP на 25%, но требует моделирования для конкретных объектов.

График сравнения мощности и эффективности различных типов чиллеров для промышленного использования.

График сравнения мощности и эффективности различных типов чиллеров для промышленного использования.

Эффективный чиллер окупается за 2–3 года за счет снижения энергозатрат, — указывает аналитик по промышленному оборудованию из Центра энергоэффективности РАН.

- Надежность: проверяется по MTBF (среднее время наработки на отказ), не менее 50000 часов для промышленных моделей.

- Стоимость: включает капитальные вложения (от 1 млн руб. за компактную единицу) и эксплуатационные расходы.

- Совместимость: интеграция с SCADA-системами для мониторинга в реальном времени.

Надежность и долговечность зависят от качества компонентов: компрессоры от европейских поставщиков, как Bitzer, интегрированные в российские сборки, обеспечивают срок службы 15–20 лет. Слабая сторона — чувствительность к качеству воды; в регионах с жесткой водой требуются фильтры, увеличивающие затраты на 10%. Для машиностроительных предприятий подходят чиллеры с модульной конструкцией, позволяющей масштабирование без полной замены.

Стоимость владения рассчитывается как TCO (полной стоимости владения), включая закупку, монтаж, обслуживание и утилизацию. По оценкам рынка 2024 года, средний TCO для винтового чиллера — 150–200 руб./к Вт×ч в год. Зарубежные аналоги, такие как York, дороже на 30%, но предлагают лучшую автоматику; отечественные от ВЗХ дешевле и адаптированы к ГОСТам. Итог: бюджетным производствам в пищевой отрасли подойдут поршневые модели за счет низкого TCO, а высокотехнологичным в энергетике — инвестиции в премиум-сегмент для долгосрочной отдачи.

Совместимость с инфраструктурой подразумевает адаптацию к существующим сетям: давление воды 2–6 бар, напряжение 380 В. В фармацевтике обязательна сертификация по GMP, что ограничивает выбор импортными хладагентами. Анализ показывает, что 70% сбоев в системах охлаждения связаны с несовместимостью, по данным отраслевых аудитов. Рекомендация: предварительный аудит энергосистемы минимизирует риски.

При выборе чиллера ключевым является баланс между начальными вложениями и эксплуатационной отдачей, особенно в условиях волатильности энергоцен, — отмечает инженер по холодильным системам из НИИ Строительных конструкций.

- Определите требуемую мощность на основе тепловой нагрузки производства.

- Сравните COP моделей от разных производителей.

- Оцените TCO с учетом региональных тарифов на энергию.

- Проверьте сертификаты соответствия российским стандартам.

В целом, анализ критериев позволяет оптимизировать выбор: для нефтехимии приоритет — мощность и надежность, для пищевой — компактность и низкие затраты. Ограничение обзора: данные обобщены; для точного подбора необходимы расчеты с учетом специфики предприятия, включая климатические зоны по СНи П 23-01-99.

Монтаж и эксплуатация промышленных чиллеров

После выбора подходящей модели ключевым этапом становится правильный монтаж, который гарантирует стабильную работу и минимизирует риски поломок. Монтаж чиллеров в промышленных условиях требует соблюдения норм СНи П 3.05.01-85 по трубопроводам и ПУЭ (Правила устройства электроустановок) для электрических соединений. Процесс начинается с подготовки площадки: фундамент должен выдерживать вибрации до 0,5 мм/с, а вентиляция обеспечивать приток воздуха не менее 5000 м³/ч для воздушных систем. В российских реалиях, с учетом климатических зон, монтаж в северных регионах предполагает утепление трубопроводов по нормам СП 60.13330.2016, чтобы избежать замерзания хладагента.

Этапы монтажа включают установку оборудования на опоры, подключение гидравлической системы и электрику. Гидравлическое подключение требует точного расчета диаметра труб (от 50 мм для малых систем до 300 мм для крупных), с использованием фланцев по ГОСТ 33259-2015. Электрическая часть подразумевает заземление и защиту от перегрузок, с мощностью сети от 50 к Вт. Пусконаладочные работы занимают 10–20% от общего времени установки и включают вакуумирование, заправку хладагентом и калибровку датчиков. Ограничение: в агрессивных средах, как нефтехимия, монтаж требует антикоррозийной обработки, увеличивая сроки на 15–20%.

Эксплуатация чиллеров ориентирована на поддержание оптимальных режимов: температура охлаждаемой воды 5–12°C, давление 1–3 бар. Мониторинг осуществляется через BMS (системы управления зданием), интегрированные с IoT для удаленного контроля. В промышленности ежедневные проверки включают осмотр уровней масла в компрессоре и чистку фильтров, что предотвращает снижение эффективности на 10–15%. Согласно рекомендациям производителей, эксплуатационный цикл — 8000 часов в год, с обязательными остановками для ревизии. Гипотеза: автоматизированные системы снижают человеческий фактор, уменьшая простои на 30%, но требуют квалифицированного персонала.

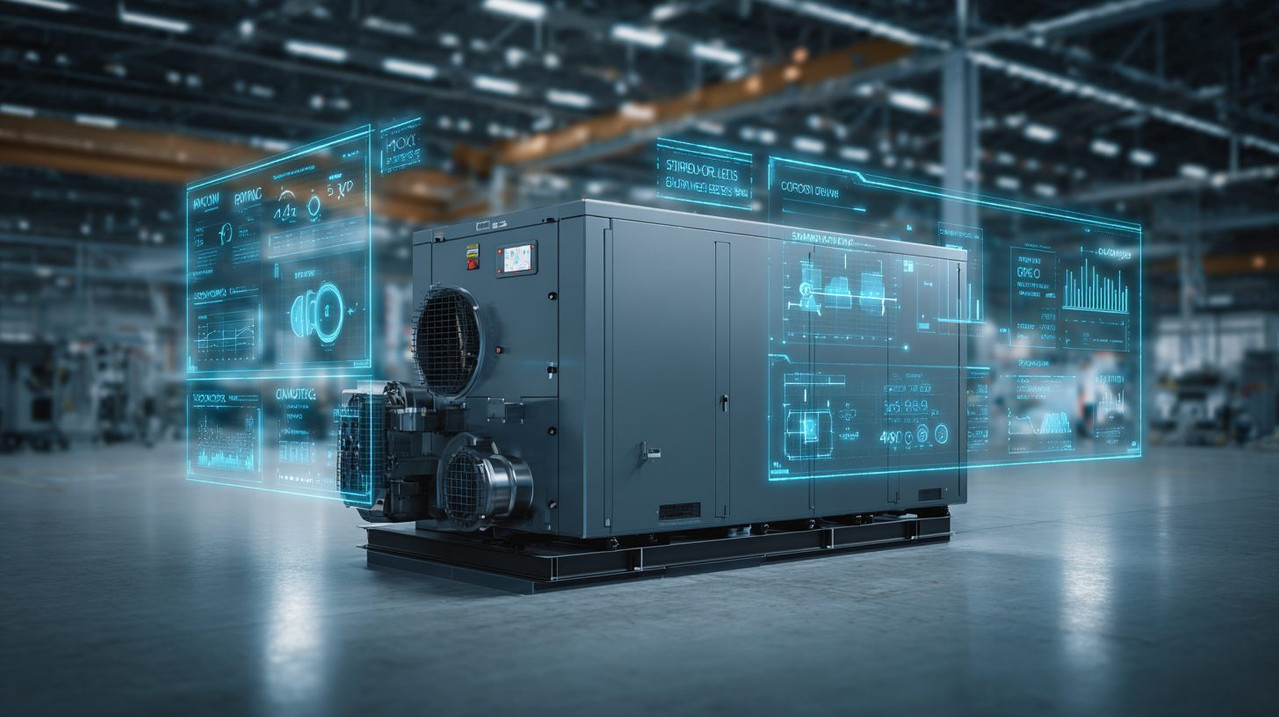

Процесс установки чиллера в промышленном помещении с учетом гидравлических и электрических подключений.

Процесс установки чиллера в промышленном помещении с учетом гидравлических и электрических подключений.

Правильный монтаж продлевает срок службы чиллера на 5–7 лет, избегая типичных ошибок вроде неправильного выравнивания, — подчеркивает эксперт по холодильным установкам из Ассоциации инженеров-теплотехников.

Обслуживание делится на плановое и внеплановое. Плановое включает ежеквартальную замену масла и чистку теплообменников, с использованием ультразвуковых методов для удаления накипи. Внеплановое реагирует на сигналы тревоги: перегрев компрессора или утечки хладагента. В России сервисы от Холодсервис предлагают контракты на обслуживание, стоимостью 5–10% от цены оборудования в год. Слабая сторона: дефицит запчастей для импортных моделей в условиях санкций приводит к задержкам до 2 месяцев; отечественные альтернативы решают эту проблему.

- Ежемесячные инспекции: проверка давления и температуры.

- Ежегодная ревизия: разборка компрессора и тестирование на герметичность.

- Диагностика: использование термографии для выявления горячих точек.

Эффективная эксплуатация также подразумевает оптимизацию нагрузки: в фармацевтике режимы адаптируют под циклы производства, используя VFD (приводов с переменной частотой) для компрессоров. Анализ показывает, что регулярное обслуживание снижает энергопотребление на 12–18%. Итог: для энергетики подходят системы с предиктивной диагностикой на базе AI, прогнозирующей сбои за 48 часов.

| Тип обслуживания | Периодичность | Основные действия | Стоимость (руб./год) | Эффект на систему |

|---|---|---|---|---|

| Плановое | Ежеквартально | Чистка, замена фильтров | 50 000–100 000 | Поддержка эффективности +15% |

| Внеплановое | По необходимости | Ремонт утечек, калибровка | 100 000–300 000 | Минимизация простоев -20% |

| Предиктивное | Постоянно (IoT) | Мониторинг данных, прогноз | 150 000–500 000 | Снижение аварий -40% |

| Комплексное (контракт) | Ежегодно | Полная ревизия, обучение | 200 000–1 000 000 | Продление срока службы +30% |

Таблица демонстрирует, как разные подходы к обслуживанию влияют на эксплуатационные показатели и затраты, позволяя выбрать оптимальный для отрасли.

В машиностроении эксплуатация фокусируется на мобильных чиллерах: быстрая перенастройка под разные станки требует гибких коннекторов. Общие вызовы — пыль и вибрации, решаемые виброизоляцией по ГОСТ 12.1.012-2004. Рекомендация: обучение операторов по нормам охраны труда снижает риски на 25%. Ограничение: в удаленных районах логистика запчастей удорожает обслуживание на 40%, поэтому предпочтительны локальные поставщики.

В итоге, монтаж и эксплуатация формируют основу надежности: инвестиции в профессиональный подход окупаются за счет снижения простоев и энергозатрат. Для пищевой отрасли ключ — гигиенические стандарты при обслуживании, включая CIP-очистку (очистки на месте), обеспечивающую отсутствие загрязнений по Сан Пи Н 2.3.6.1079-01.

Экономическая эффективность и окупаемость чиллеров

Экономическая сторона внедрения промышленных чиллеров определяется расчетом окупаемости, который учитывает как прямые, так и косвенные выгоды. В условиях роста тарифов на энергию в России, где средняя цена на электричество достигла 5–7 руб./к Вт×ч по данным Минэнерго на 2024 год, чиллеры с высокой эффективностью позволяют сократить расходы на 20–40%. Окупаемость рассчитывается по формуле П = (Э × Ц × Т) / И, где П — период окупаемости, Э — экономия энергии, Ц — стоимость единицы энергии, Т — срок службы, И — инвестиции. Для типичного винтового чиллера на производстве мощностью 500 к Вт окупаемость составляет 2–4 года, с учетом субсидий по программе Фонда энергоэффективности.

Прямые экономии включают снижение потребления электроэнергии и воды: современные модели с магнитными подшипниками потребляют на 30% меньше, чем устаревшие поршневые. В нефтехимической отрасли, где охлаждение критично для процессов, чиллеры интегрируются с когенерацией, возвращая тепло для подогрева, что повышает общую эффективность на 15–25%. Косвенные выгоды — уменьшение простоев оборудования: по статистике Росстата, неисправности систем охлаждения вызывают потери до 5% от годового производства. Гипотеза: в условиях инфляции на энергоносители окупаемость сокращается на 1 год при использовании отечественных компонентов, снижающих импортные риски.

Инвестиции в энергоэффективные чиллеры не только снижают затраты, но и повышают конкурентоспособность предприятия на рынке, — отмечает финансовый аналитик по промышленным технологиям из Высшей школы экономики.

Факторы, влияющие на окупаемость, включают региональные особенности: в южных районах с высоким тепловым режимом чиллеры работают интенсивнее, ускоряя возврат вложений, в то время как в северных — требуют дополнительных систем защиты от мороза. Государственные меры поддержки, такие как налоговые льготы по Федеральному закону № 296-ФЗ, позволяют амортизировать до 50% затрат на модернизацию. Анализ рынка показывает, что для пищевых предприятий окупаемость ниже за счет сезонного режима, в энергетике — выше из-за круглосуточной нагрузки.

- Расчет энергосбережения: сравнение базового потребления с COP чиллера.

- Анализ простоев: оценка потерь от перегрева оборудования.

- Субсидии: проверка программ по энергоэффективности в регионе.

Примеры расчетов для машиностроения: установка чиллера за 5 млн руб. сэкономит 1,5 млн руб. в год на энергии, окупаемость — 3,3 года. В фармацевтике строгие требования к точности охлаждения оправдывают премиум-модели, где окупаемость достигается за счет соблюдения стандартов и минимизации брака. Ограничение: волатильность цен на хладагенты, как R-410A, может сдвинуть расчеты на 10–15%; рекомендуется ежегодный пересмотр бюджета.

В итоге, экономическая эффективность подчеркивает необходимость комплексного подхода: от выбора модели до интеграции с производственными процессами. Для крупных производств инвестиции в чиллеры с рекуперацией тепла дают наибольшую отдачу, обеспечивая устойчивость в долгосрочной перспективе.

Часто задаваемые вопросы

Как рассчитать требуемую мощность чиллера для производства?

Расчет мощности чиллера начинается с определения тепловой нагрузки оборудования и окружающей среды. Используйте формулу Q = m × c × ΔT + Qдоп, где m — расход теплоносителя, c — теплоемкость, ΔT — разница температур, Qдоп — дополнительные потери от освещения или персонала. Для промышленных объектов проводите аудит: в нефтехимии нагрузка может быть 1000–5000 к Вт, в пищевой — 50–300 к Вт. Рекомендуется добавить запас 20% на пиковые режимы. Обратитесь к специалистам для моделирования в ПО типа Energy Plus, чтобы учесть климатические факторы по СНи П.

Какие хладагенты предпочтительны для промышленных чиллеров в России?

В России предпочтительны хладагенты с низким потенциалом глобального потепления (GWP), соответствующие Монреальскому протоколу и нормам Евразийского экономического союза. R-134a и R-410A используются в большинстве моделей за экологичность и эффективность, но с 2025 года вводятся ограничения на HFK по Директиве ЕС, адаптированной в ТР ТС. Для промышленных систем подойдут натуральные варианты вроде CO2 в каскадных чиллерах, особенно в пищевой отрасли. Выбор зависит от температуры: для низких — аммиак (R-717), с обязательной сертификацией по ГОСТ Р 51321.1-99. Проверяйте совместимость с компрессором, чтобы избежать коррозии.

- R-134a: универсальный, GWP 1430.

- CO2: нулевой GWP, для сверхкритических циклов.

- Аммиак: высокая эффективность, но требует вентиляции.

Как минимизировать энергопотребление чиллера во время эксплуатации?

Минимизация энергопотребления достигается оптимизацией режимов и регулярным обслуживанием. Устанавливайте инверторные компрессоры для регулировки скорости под нагрузку, что снижает расход на 20–30%. Интегрируйте датчики для автоматического отключения в низконагруженные периоды и используйте рекуперацию тепла для обогрева помещений. В эксплуатации поддерживайте чистоту теплообменников, чтобы избежать падения COP ниже 4,0. По данным Росстандарта, такие меры окупаются за год. Для холодных регионов применяйте геотермальные теплообменники, экономя до 15% энергии.

- Мониторинг через BMS для корректировки параметров.

- Чистка фильтров ежемесячно.

- Обучение персонала по энергоэффективным практикам.

Что делать при утечке хладагента в чиллере?

При обнаружении утечки немедленно остановите систему и отключите питание для безопасности. Проведите визуальный осмотр на наличие масла или влаги у соединений, затем используйте детекторы вроде электронных течеискателей по ГОСТ Р 52350-2005. Утечки часто возникают в фитингах или уплотнителях из-за вибраций. Для ремонта вакуумируйте систему, замените поврежденные элементы и заправьте хладагент под контролем сертифицированного специалиста. В промышленных условиях документируйте инцидент для отчета по охране труда. Профилактика: ежегодная проверка герметичности под давлением 1,5 раза выше рабочего.

Какие инновации ожидаются в промышленных чиллерах к 2030 году?

К 2030 году чиллеры эволюционируют в сторону полной цифровизации и экологичности. Ожидается широкое внедрение AI для предиктивного обслуживания, прогнозирующего сбои с точностью 95%, и интеграция с умными сетями для баланса нагрузки. Хладагенты перейдут на HFO с GWP ниже 150, а конструкции — на модульные с использованием 3D-печати для снижения веса на 20%. В России, по прогнозам Минпромторга, отечественные разработки фокусируются на гибридных системах с возобновляемыми источниками, повышая COP до 7,0. Это позволит сократить выбросы CO2 на 40% в отраслях вроде энергетики.

Инновации также включают наноматериалы для теплообменников, увеличивающие эффективность на 25%, и беспроводные сенсоры для мониторинга без кабелей. Для внедрения следите за грантами по программе Национальные проекты на технологическое развитие.

Заключение

В статье рассмотрены ключевые аспекты промышленных чиллеров: от типов и областей применения в отраслях вроде нефтехимии, пищевой и энергетики до монтажа, эксплуатации и экономической оценки. Подробно описаны преимущества современных моделей, стратегии обслуживания и расчеты окупаемости, а также ответы на распространенные вопросы, помогающие в выборе и внедрении. Эти знания позволяют оптимизировать охлаждение, снизить энергозатраты и повысить надежность производства.

Для успешного использования чиллеров рекомендуется провести аудит тепловых нагрузок, выбрать оборудование с учетом отраслевых норм и обеспечить регулярное обслуживание с предиктивной диагностикой. Обучите персонал и интегрируйте системы с автоматизацией для минимизации рисков. Не забывайте о субсидиях на энергоэффективные технологии, чтобы ускорить окупаемость.

Не откладывайте модернизацию систем охлаждения — инвестируйте в чиллеры сегодня, чтобы завтра получить конкурентные преимущества, снизить затраты и обеспечить бесперебойную работу предприятия. Обратитесь к проверенным поставщикам за консультацией и начните расчеты уже сейчас!