Современные машинные масла (минеральные, полу- или синтетические) получают методом смешивания базовых масел и различных специальных присадок, которые отвечают определенным характеристикам. В роли базовых масел обычно используются дистиллятные нефтяные вещества разной степени вязкости. Кроме них некоторые заводы применяют вещества, получаемые в результате процесса гидроизомеризации (гидрокрекинговые смазочные вещества), а также базовые синтетические компоненты. В процессе смешивания гидрокрекинговых и нефтяных масел синтетического происхождения получаются полусинтетические смазочные вещества.

Как понятно из всего вышеописанного — процесс создания машинного масла крайне сложен и многогранен, ведь в работе могут быть задействованы самые разнообразные вещества. Поэтому буквально все современные производства смазочных моторных веществ постоянно стараются увеличить производительность своих заводов, не теряя, при этом, в качестве конечного продукта. А особенно это важно в наше время — время огромной конкуренции. Поэтому давайте разберемся, из каких этапов состоит производство машинного масла и как увеличить эффективность каждого из них.

Процесс изготовления машинного масла: основные этапы

Максимально упростив и обобщив технологию, можно выделить 3 ключевых шага на пути к получению качественного смазочного вещества для узлов двигателя.

Этап 1: Подготовка исходного сырья

Базовые компоненты будущего масла изготавливаются на специальном нефтеперерабатывающем оборудовании, согласно принятым схемам, технологиям и нормам (каждая компания держит их в секрете). Такое оборудование выполняет перегонку нефти, в результате которой получаются дистиллятные фракции масла. Причем, фракции масел зависят от температуры перегонки, которая может составлять:

- от 350 до 420 градусов;

- от 420 до 500 градусов;

- от 500 градусов.

Современные производственные предприятия, как правило, оснащены высокоэффективными устройствами, позволяющими выполнять перегонку нефти с любым фракционным составом. То есть, «на выходе» можно получить намного большее число различных базовых компонентов.

Этап 2: Добыча масляных компонентов

Этот процесс подразумевает добычу масляных компонентов из фракций методом различных способов очистки на масло-блочных агрегатах. Ввиду наибольшей эффективности чаще всего выполняется селективная очистка фракций 350-420 градусов и 420-500 градусов. В процессе применяется фурфурол.

Следующий этап — деасфальтизация гудрона с помощью пропана и селективная очистка вещества при помощи трикрезола и фенола, благодаря чему можно получить остаточные фракции от 500 градусов. Затем эти фракции проходят депарафинизации рафинатов и отправляются на остаточное гидроочищение с применением толуола-метитэтилкетона.

Этап 3: Получение готового масла путем смешивания

Этап 3: Получение готового масла путем смешивания

Последний этап изготовления машинных масел заключается в смешивании веществ, полученные на предыдущем этапе с различными присадками. При этом, для получения максимально качественного продукта, в процессе максимально точно регулируется вязкость базового вещества (методом компаундирования), после чего в него вносятся определенные присадки, делающие конечный продукт необходимыми характеристиками.

Как правило, процесс компаундирования выполняется при температуре порядка 55 градусов, ведь именно в таких условиях вязкость базового масла и присадок становится максимально низкой и можно выполнить качественное перемешивание веществ. Довольно редко в процессе компаундирования используются температуры выше 100-120 градусов, ведь при таких условиях присадки начинают очень быстро разлагаться.

Что нужно для увеличения эффективности производства машинных масел

Разумеется, на заводе должно быть установлено современное нефтеперерабатывающее оборудование, которое способно обеспечить должную производительность всего производства. Причем, крайне важную роль в процессе изготовления играют дозирующие и укупорочные агрегаты, которые отвечают за:

- Максимально точное наполнение потребительской тары до заданного предела.

- Сохранность готового продукта в процессе его транспортировки и всех его характеристик на протяжении заявленного срока эксплуатации.

Подробнее о дозаторах, используемых в производстве масел можно почитать по ссылке https://flexmash.com/dozatory/. А одно из наиболее распространенных укупорочных устройств в сфере изготовления смазочных веществ — машина Capper PM. Рассмотрим ее основные характеристики, возможности и преимущества.

Укупорщик Capper PM

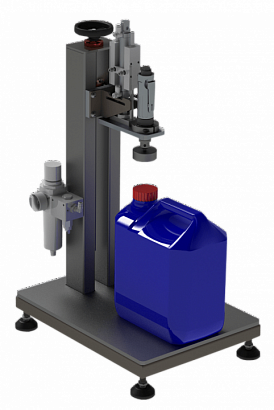

Capper PM — высокоэффективное устройство, отличающееся производительностью до 600 емкостей в час и способное закупоривать бутылки, канистры и флаконы высотой от 5 до 40 см. Рассчитано на все виды винтовых крышек диаметром 1-8,5 см. Оборудование относится к полуавтоматическому (крышка устанавливается на тару вручную) и может быть укомплектовано либо пневматическим, либо электрическим приводом.

Среди ключевых преимущества укупорщика Capper PM:

Среди ключевых преимущества укупорщика Capper PM:

- компактность и мобильность — небольшие размеры позволяют максимально комфортно внедрить оборудование в производственную линию;

- рамная конструкция из нержавеющей стали марки AISI 304, позволяющая применять укупорщик вместе с дозатором на одной раме;

- оперативная и простая замена рабочих элементов, благодаря чему можно быстро переключиться на работу с другим типом тары или крышки;

- возможность регулировки: высоты головки укупорщика, скорости завинчивания крышки, усилия завинчивания.

Узнайте об этом устройстве подробнее на сайте компании Флексмаш. Там же вы сможете приобрести его как в базовой комплектации, так и обсудить с экспертом разработку индивидуального решения, которое будет идеально подходить конкретно для вашего завода по производству смазочных моторных веществ.